必须回归到制造本质,IIOT、I4.0都是方法。

美好的愿景并非现实

在和同行、IT、用户多方交流的过程中,让我看到一些困惑,制造业的发展人们都聚焦在了工业互联网、智能制造,但是,又有很多异议,常见的就是:

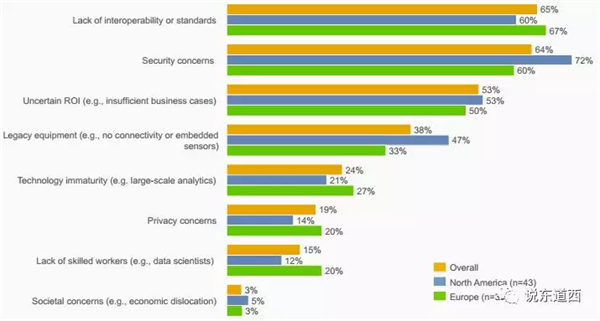

描绘的美景并没有出现:人们讲工业互联,协同制造,但却没有看到什么好的场景,而且,大部分时间在互联这个环节就出现了大的问题,那些举着Internet+的所谓工业互联网企业也似乎并没有能够从中受益,这使得很多人产生了怀疑—究竟这个工业物联网/工业互联网有没有前途。

人工智能到底能不能改变制造业?这个困惑也时常出现,因为似乎大家都希望在制造业发现应用场景,也有号称找到了应用的,然而真实的场景却可能类似于手工的作业一样,使得大家都很疲劳。

为什么难以落地?

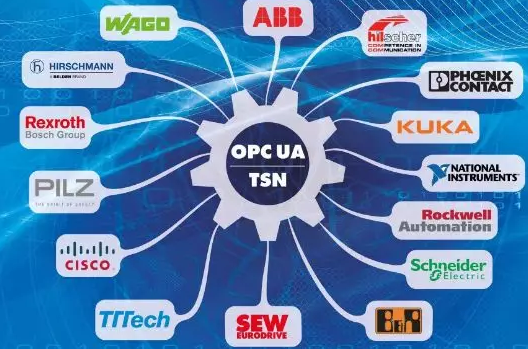

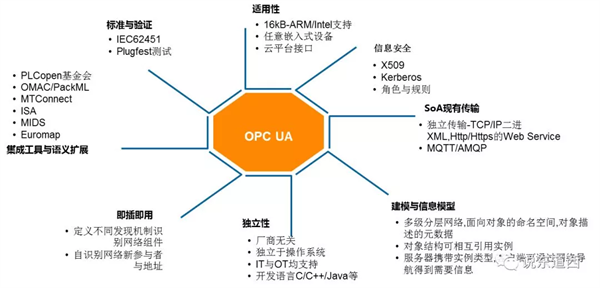

对于工业4.0的理解,有各种虚浮的概念附着于产品与概念上,很多企业都号称有4.0解决方案或者产品,这件事情原本就很莫名其妙—有牵强附会的卖弄风雅之嫌,然若你问他究竟是什么,感觉也就是流行于世的各种概念,落到实处却连个数据都还无法能够连接,我时常感觉奇怪,为什么这么多讨论工业4.0和智能制造的人却很少对OPC UA了解,而OPCUA也并非推广的非常好,据说国内自动化厂商实现OPC UA的并不多。

现在很多工业互联网公司所干的事情其实就是“导表”—把底层的设备中的变量地址表分析清楚,然后在上位来访问这些数据,鉴于很多企业都不开放,这个事情做起来就非常困难,其实就变成了“体力活”—因此,终端企业反映说为了实现这个工业互联网的升级需要花费每台设备2-3万的成本。

其实,这与我们之前制造业快速赚钱却从没有认真规划过自己的数据有关,今天想起来,才发现进来的设备都是千奇百怪,我们买了全世界各个地方的设备,但却没有很好的规划过—这不难理解,即使是智能制造、工业4.0也才是最近几年才兴盛起来,而且,还理解的支离破碎,因此这就是为什么大家都想做工业互联却似乎一头雾水。

Internet+在制造业

的困境是什么?

IT的企业把这视为机会,但是,在商业和个人消费领域的IT玩法在制造业却没有办法玩,因为类似游戏、摩拜单车、网约车这类的数据应用是建立在非常大量的用户基础,通过大量的用户来稀释基础设施和企业的投资,就像微信拥有10亿用户,通过大量的应用(游戏、电商、公共服务支付、金融服务等)来稀释整个成本,但是这个在工业却无法管用。

这导致了IT企业在进入制造业时候无法适应,因为以前赚钱的方法在这里不管用。就像人工智能,在制造业就会遇到小数据,大应用,且需要清晰的解释,而工业互联网也同样如此,如果你遇到那么多的总线需要编写驱动、新增网络交换设备、新增人员现场的导表,你就无法让这件事情变得“经济”,郭朝晖老师反复强调技术推进中以及创新中的“经济性”就是这个道理,如果确保经济性,那么IT产业原有的那种盈利模式就无法在制造业推进。

这是OPC UA TSN的意义,有人问我说为什么要用TSN,我开玩笑说因为可以少用一根线啊!现在的实时网络和标准以太网分别用于不同的应用,但是,如果有TSN就可以同一网络中进行数据传输,少一根线的意义是什么?

全国的制造业现场网络少一根线的意义可大了,至少接线就少了50%,编写程序就少了、调试就少了,这就是效率,也是经济性的体现。

当然了,我这个纯属开玩笑,同样道理,OPC UA的角色也在于降低了工程量,让数据访问这件事情变得简单,同样是“经济”的方式推动数据互联—没有经济性,任何美好的规划都无法实现。

德国人谈工业4.0和我们的差别

其实,在2014年德国开始提出工业4.0的时候,我觉得没什么稀奇,到处听到人们在讨论工业4.0,因为我发现贝加莱的很多设计理念、所遵循的标准规范都与4.0很接近,让我来理解就会变得非常容易,我那时候就想到,这个4.0是德国人或者整个欧洲区域的制造业基础与自动化技术、软件、标准等具有非常好的基础,在原有的技术上进行了封装。

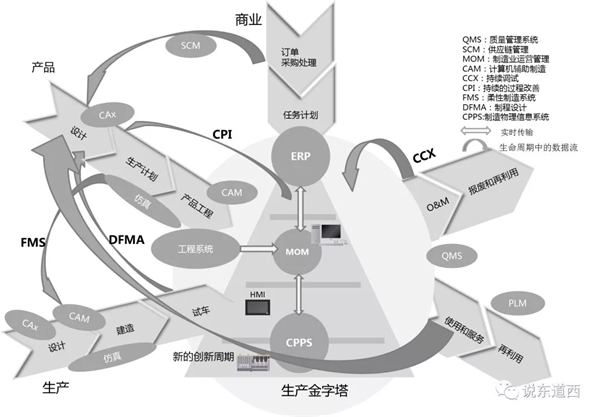

因此,就德国来推进4.0来说,实际上第一件事情就是标准化,而事实上也是如此,这因此产生了OPC UA这样去连接设备、端到端软件的标准推进,而FMU/FMI则去推进仿真建模领域的各个软件的标准,在2016年彭老爷子给我了一份NIST陆燕教授对于智能制造标准的全景研究,对于包括设备层、管理层、设计、供应链等一系列的标准进行了梳理—这是一篇非常重要的文章。

整个智能制造的架构包含了大量的标准来实现连接

后来看到关于数据字典的标准,我才知道eCI ss(应该是这么拼写)公司已经对此开发了SDK,很多事情表明,欧洲人推进4.0、智能制造是建立在已有技术之上,然后对其进行标准化。

这是我们与他们推进智能制造的最大差别,我们是在很多基础的操作系统、开发平台、建模仿真、管理软件都还没有成熟的基础上就去规划,而他们主要是用标准把数据、接口统一。

IoT遇到障碍是互操作标准与安全连接同样在工业相同

就像《变形金刚》中那些小的变形金刚可以一起组装一个更大的变形金刚一样,可以想象,要做到这一点,这些变形金刚在连接时,机械规格、数据通信接口、语义都要一致,而且,软件必须模块化—因为这个时候,大的变形金刚需要一个主的控制来协同其它才能确保整体的战斗力。

那么,智能制造同样如此,必须确保每个单元都是需要与其它单元具有机械、电气连接、软件、控制策略的标准协同。

我们必须走过那些坑

前天在洲际酒店大厅与IT的朋友交流,偶遇我仰慕已久的赵敏老师,趁着赵敏老师会议空闲交流了目前智能制造中的问题,赵敏老师认同任正非先生的必须坚定的向欧美学习的讲话,因为制造业有很多基础的过程我们没有完成,最基本的就是“品质”问题,谈到某家国内家电企业,他的领导人已经俨然成为了一个管理学大师,也要去做智能制造,但是,关于他们产品品质的问题却经常听到很多抱怨。

制造业必须回归到本质,先要确保质量,而一切所谓的工业物联网、人工智能、智能制造都要服务于品质这个核心。这个解决了,其实,是否智能制造并不重要,只能说,智能制造的相关思想、技术可以帮助你实现,但本质还是要回到品质、成本和交付能力上。

记得我在看《金刚经》的时候,我的一位朋友就指出“你看这些,但是,你知道,这存在很大的问题”—在他说话的一瞬间,我明白他想说什么,因为刚好,我看到南怀瑾《如何修正佛法》一书的开篇,南师跟学生们讲,你们今天学这些佛经典籍,都是佛陀证悟后的结果,你拿这些结果来读并不代表你能够证悟佛法—你必须像佛陀一样花费12年时间去寻找明心见性、抛弃杂念、苦修、践行的过程,就像后世的禅宗,人们都把精力花费在了“参话头”—以为有快速的法门可以证悟,即使禅宗的祖师惠可、道信、慧能这些人都是对佛法修为很高的人,只是到了后来他们为了教育学生采用了简单的方法。

有很多路,你必须走过才能体会其中的滋味,才能明白那些必须填的坑,我对于制造业的了解,就像之前提到的稻盛和夫在《活法》中所提到的他们听本田宗一郎课程,在一个温泉浴场洗澡、然后坐在榻榻米上等本田先生,结果本田先生刚刚从工厂里来对他们说“你们这些笨蛋,在这里怎么能够学习管理,只有到工厂才能啊!”—一切的悟道都要来自于现场,来自于实践,而不是来自于那些概念。

最近读了一些佛教的书,让我总结起来就是:

--锻炼身体非常有必要,身体好,心情好,才能很好的工作,所以,禅宗坐禅,入定,这样才能获得正念、正信这些修炼的基础。

--没有行动的思想不能称之为智慧:佛教讲六度波罗蜜,无论布施、持戒、忍辱、精进、禅定、般若每个过程都是让你行动,放弃杂念,去做本心中的善事,不要说,不要想,你要去做,才是修行,才能获得智慧(般若)。

我也没打算成为一个佛教徒,但是,这的确给我印象深刻,佛教与儒家都强调“行动”,阳明讲知行合一,其实,就是要让理论和实践必须相互作用,不要做“二元对立”,这是系统思维,也是佛教讲“不二法门”的原因。

从扫地做起

同样道理,制造业不要试图“弯道超车”—必须扎扎实实的从最基本的“扫地”做起,很多时候,制造业总是抱怨政府税收重,环保整治导致大家没有钱赚,虽然有时候我也会觉得“似乎的确如此”—但是,我必须说为什么我们没有想过知识产权方面我们也节省了很多成本啊!

因为我们抄袭别人的机器的时候可是省去了研发、测试验证的成本啊!最近社保严格了,但是,我们难道没有发现过去我们很多企业没有为员工支付社保这不是成本就比欧美低了吗?

精益很重要—现在逐渐被大家认识到这是制造业的基础,包括数据的基础。如果你去工厂里看看,你会无处不在的看到浪费,我时常会感慨—这样的工厂何以盈利,你要知道,欧美的制造业尤其是日本的丰田在“精益”上面有多少年,多大的投入吗?

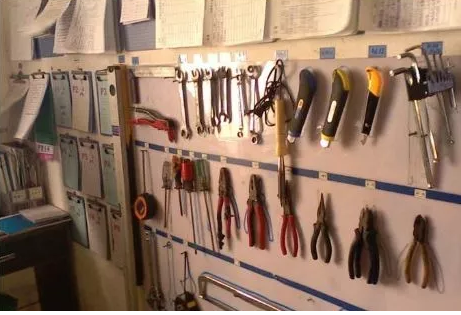

很早以前做5S的时候—这是一项被称为“扫地”的工作,现场整理、整顿,我曾经做过这项工作,印象深刻,培训的第一课讲“整洁的环境使人保持头脑清晰”—这样才能提高工作效率,在OTIS的时候关于5S的讲解是这样的,经过大量测试,发现工地现场的工具摆放非常整齐—我们用笔在板上画出各个扳手、钳子等工具的轮廓,必须用完放回原处。

OTIS的统计是对于混乱和整齐的工地,每个工人因为寻找工具会每天多浪费30分钟,而每个电梯需要四个人安装,每天浪费2小时,而一个10层站的电梯需要30天的安装时间,会导致60个工时的浪费,那么对于00年西子一家就安装11000台电梯的公司而言,就是6600万工时的浪费—这仅仅是一个安装工地,对于工厂、办公室,对于生产制造的每一个细节,到底会有多少浪费?

我们从来都是“差不多”文化的土壤,没有精细的管理你的工厂、制造流程。而欧美的企业已经经过百年的发展,他们已经经历了无数的竞争,不断的在每个细节降低浪费、消除不合理的流程、降低库存—你会发现所有的运营管理教程都来自于欧美,因为他们经历了很多过程,他们总结了这些,并且形成了丰富的管理思想、原则、方法、工具体系。

这个道路你是必须走的—因为,这是无法跨越的,没有经历这个过程就无法理解智能制造要提高质量,应该采集哪些数据、建立什么样的模型来分析?如何改善,会遇到那些矛盾需要平衡。

质量成本与交付才是制造的核心问题

智能制造的生产过程如何去通过数字化来获得“可观测性”—控制理论基本的思想就是“能观能控”—先要监测到你的问题,用数据说话,你才能知道问题在哪里,而在数字化过程所蕴含的管理思想、方法、模型与工具才是真正的“Know-How”—而Internet只是工具,这就是为什么任正非先生说“我们不要炫耀锄头,而忘了种地本身”。

因此,践行智能制造,必须回归到制造本身,不断去用精进、禅定的专注才能发现问题,不断的进步。

智能制造是一条路,一条很长的路,那些坑必须被填平,我们才能走在稳定而正确的道路上。

文章来源:信息化和软件服务网