“智能制造”的“智能”可以分别从“智”和“能”两个方面理解,“智”的核心内涵是知识,“能”的核心内涵是获取知识的能力和应用知识解决问题的能力。

德国数学家、哲学家莱布尼兹认为人类的理性思维是一种运算,并致力于用形式化的数学方法研究人类的思维过程。1674年,他在巴黎科学院演示了可以完成四则运算的算术计算机,而在此之前,计算是人类所特有的智能。

引发第一次工业革命的蒸汽机,曾经是由操作者手动控制的,蒸汽机运行速度是否平稳、是否按要求加减速,完全依赖于操作者的经验。当科学家揭示了蒸汽机的工作原理,设计了离心自动调速机构,蒸汽机就可以自动控制其运行速度了,机器似乎拥有了人类的调速经验。

早期的手动机床依靠操作者高超的技能和经验才能完成曲面的加工,而20世纪50年代发明的数控机床则实现了复杂曲面的自动加工。数控机床已然超越了高级技师累积的技能和经验,并解决了复杂零件的加工问题。

1997年5月11日,超级计算机“深蓝”打败了世界象棋大师卡斯帕罗夫,成为在国际象棋这一领域战胜人类的第一台机器,而在此之前,推理是人类所特有的智能。2016年3月,一款名为阿尔法围棋(AlphaGo)的人工智能程序对战世界围棋冠军、职业九段选手李世石,并以4∶1的总比分获胜,成为人工智能发展史上的又一里程碑。

上述科技事件揭示了智能科学与技术研究的某种规律:智能科学的发展是不断进化的。每当科学家在深入研究的基础上建立了人类某项智能的数学模型,并发明一种算法或装置去实现这一智能功能时,人类的这一智能就“物化”在机器中,智能科技就此向前迈进一步。

我国与发达国家在20世纪80年代几乎同时启动了智能制造理论与技术的研究并取得重要进展,国家自然科学基金委先后启动关于智能制造的重点项目、重大项目的研究,科技部也启动了关于智能制造的“973”项目的研究。

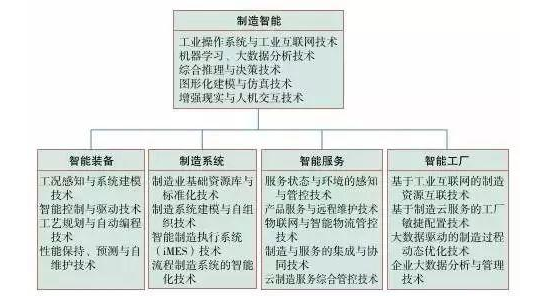

智能制造旨在让制造装备和系统拥有智能,因而智能制造的核心内容是研究制造活动中的信息感知与分析、知识表达与学习、智能决策与执行(感知—学习—决策—执行)。智能制造技术涉及产品全生命周期中的设计、生产、管理和服务等环节的制造活动,其技术体系主要包括制造智能技术、智能制造装备技术、智能制造系统技术、智能制造服务技术。

智能制造技术体系

智能制造是实现知识的属性和功能的重要手段,智能制造追求的目标是不断扩展制造装备和系统的智能。由于制造中的知识包罗万象,而且人类关于制造的知识也在不断深化、扩展,这就注定了智能制造的发展将是一个不断进化的过程,人们关于智能制造的概念也将是一个不断向前推进的过程。进入21世纪以来,新一轮科技革命和产业变革正在孕育兴起,全球科技创新呈现出新的发展态势和特征。以智能制造为核心,信息技术、生物技术、新材料技术、新能源技术广泛渗透,带动几乎所有领域发生了以智能、服务、绿色为特征的群体性技术革命,这是新一轮的工业革命。

智能制造—制造业数字化、网络化、智能化,是新一轮工业革命的核心技术。第一,使机械产品向“数控一代”乃至“智能一代”发展,从根本上提高产品功能、性能和市场竞争力。第二,使制造业向数字化、网络化、智能化集成制造发展,全面提升产品设计、制造和管理水平。第三,将催生产业模式转变或创新:从大规模流水线生产转向定制化规模生产;从生产型制造向服务型制造转变;催生“互联网+先进制造业+现代服务业”模式。

当前,智能制造已成为制造强国的主要竞争领域,美国、德国和日本等国家已先后启动智能制造研究计划并进行产业战略布局,智能制造产业处于全球领先地位。2015年,智能制造被确定为“中国制造2025”的主攻方向,主线是工业化和信息化两化融合,着力发展智能装备和智能产品,推进生产过程智能化,培育新型生产方式,全面提升企业研发、生产、管理和服务的智能化水平。

实施智能制造工程,应紧密围绕重点制造领域关键环节,开展新一代信息技术与制造装备融合的集成创新和工程应用。支持产学研用联合攻关,开发智能产品和自主可控的智能装置并实现产业化。依托优势企业,紧扣关键工序智能化、关键岗位机器人替代、生产过程智能优化控制、供应链优化,建设重点领域智能工厂/数字化车间。在基础条件好、需求迫切的重点地区、行业和企业中,分类实施流程制造、离散制造、智能装备和产品、新业态新模式、智能化管理、智能化服务等试点示范及应用推广。建立智能制造标准体系和信息安全保障系统,搭建智能制造网络系统平台。

目前,我国正加快构建智能制造产业体系。但由于我国尚未完成工业化,大量企业仍处于自动化进程中,智能制造产业相对薄弱。高档数控机床与工业机器人、增材制造设备(3D打印设备)、智能传感与控制、智能检测与装备、智能物流与仓储是智能制造产业体系中的关键的智能制造装备,其性能决定着整个产业链的发展水平。

工业机器人:我国已有若干初具规模的机器人公司,一些专用机器人达到世界先进水平,但通用高端机器人主要依赖进口。关键零部件如控制器、电机及伺服驱动单元、传感器等,其核心技术主要掌握在瑞士ABB、德国KUKA、日本安川(YASKAWA)等国际巨头手中。

数控机床:我国已突破一些专用机床的关键技术,如用于加工航空发动机压气机盘的智能双面车床等,但通用高端数控机床仍然须从美国、日本、德国等工业强国进口,主要是数控系统、电机及伺服驱动单元、主轴电机、精密光栅尺、刀具等关键部件与国外先进产品还有差距。

增材制造设备(3D打印设备):我国在大型航空零件的3D打印领域已取得技术突破,但还没有形成完善的配套产业。美国在3D打印领域拥有全球领先的金属材料研发能力。欧洲的法国、德国、比利时都拥有技术较强的3D打印企业,已实现数字化规模生产。

智能制造是信息化与工业化的深度融合。支撑智能制造的关键技术主要包括:各种传感技术,从传感器信息获取知识的技术(机器学习、大数据分析等技术),推理决策技术,智能控制技术,工业操作系统技术,工业互联网、物联网、互联网、移动互联网技术,新一代人机交互技术等。

未来的制造是全方位感知的制造。传感器分布在产品、生产系统、仓储物流、管理系统中,能感知产品运行性能和客户状态,感知生产状态,感知原材料和产品的存储和运输状态。

未来的制造是数字化制造。产品设计数字化、生产过程数字化、仓储物流数字化、客户服务数字化、生产管理数字化。

未来的制造是网络化制造。产品、生产系统、仓储物流、管理系统中的传感器、控制器等,通过网络全部连接在一起,形成对产品全生命周期的监控,实现生产过程的优化和客户服务的优化。

未来的制造是充满智慧的制造。在数学模型和智能算法的支持下,产品、生产系统、仓储物流、管理系统既可以根据传感器信息优化自身运行,也可以进行自诊断、自维护、自学习,还可以通过互动实现全局协调和优化。

智能制造的上述特点,将使设计、生产、管理、服务系统运行在最优状态,降低能耗和原材料,实现绿色制造。使分散在世界各地的企业、研发人员、创客借助网络开放资源,实现共享制造。使产品供应商实时、全面理解产品运行状态和客户体验,实现服务型制造。使生产过程具有快速重组和快速响应能力,实现客户定制制造。使产品、设备、用户、生产管理人员互联互通,实现全连通制造。

智能制造的发展前景广阔,机遇巨大。智能制造的发展,将以国家重大战略需求为导向,着力攻破关键核心技术,为中国制造业的发展添砖加瓦。

文章来源:信息化和软件服务网