一、商业化“布雷”

在包装印刷行业,近年来举办了很多智能制造论坛、智能制造场景模拟的活动。这些活动,是在为包装印刷行业智能制造“布雷”。

这些活动的商业氛围非常的隆重,却不知道模拟与实践是那不同的。那些模拟场景的基本上是设备厂家,基本上没有成功的客户案例,简单到把设备对接在一起,根本没有考虑甚在产品、工序不同时遇到的瓶颈问题,这是与实际严重至不符合的。笔者还发现,甚至一些上台报告的智能工厂,部分还没有上MES系统,有的还在向笔者咨询,不由让笔者感觉冷汗直冒。

同时,出于商业的目的,很多软件厂商也都在将自己的产品冠以MES的名义进行销售,比如生产相关硬件的、做条码管理的、做看板管理的,或者具备MES三五事项功能的,等等这些都不应是MES系统。这些商业化的运作,无疑会给中国包装印刷行业的智能化发展道路带来坎坷与不幸。

二、重新定义MES

百度百科这样解释:MES是一套面向制造企业车间执行层的生产信息化管理系统。MES可以为企业提供包括制造数据管理、计划排产管理、生产调度管理、库存管理、质量管理、人力资源管理、工作中心/设备管理、工具工装管理、采购管理、成本管理、项目看板管理、生产过程控制、底层数据集成分析、上层数据集成分解等管理模块,为企业打造一个扎实、可靠、全面、可行的制造协同管理平台。

在实践中,我们发现,这些定义远远不能描述MES,并且会导致MES实施难以成功。

三、突破三大瓶颈

智能工厂在建设前,一定要考虑一些现实的问题。

1.生产订单问题

有很多企业的产品范围非常的广泛,工序繁杂,材料材质、规格多种多样,如果都是这种订单,那么通过智能工厂进行生产明显是不可行的,智能工厂需要重新定位产品,相对而言,纸板、纸箱、商务印刷类智能工厂要容易实施,精品盒、儿童书、贺卡等工艺复杂的企业难度要大很多。

2.材料齐套问题

这里先讲一个真实的故事:有一家全国知名度很高的企业董事长,走下“智能工厂”报告台就向我发出邀请,能不能到为他们公司专门讲一下MES,我的回答是有时间一定去。有时间一定去就是不一定去,因为他用的ERP不是我们的,他们在ERP环节的算料、采购、工单、计划等很多环节滞后且数据不准确,ERP供应商宣传说5天实施上线,他们弄了一年才勉强上线,还是董事长根据软件厂商的要求要人就给人,要设备就给设备,要什么就给什么的前提下才做到的。

很多印刷企业在提升产能上,往往是这样操作的,即根据现有材料进行生产,虽然现有材料也经常出错,但根据计划组织生产,材料到位信息总是不准确不稳定,反而更加浪费时间。

3.工序瓶颈问题

很多企业会出现车间现场原料、半成品堆积却又停工待料的现象,这种现象的形成是生产不均衡造成的,包装印刷企业同样存在此类问题。所以我在前面说,模拟场景与真实差别非常大。生产设备不是像模拟智能工厂那样简单的对接就好了,产品不同选择的工序不同,产品材质不同选择的设备不同,对接就意味着统一,意味着产能向瓶颈设备看齐,进而降低产能整体表现,这并非单单是稼动率的问题。

四、锁定五大目标

智能工厂的建设目标是什么?智能工厂建设的核心关键在哪里?结合大家关心的问题,总结为“五大目标”。

1.全程质量追溯

质量是产品的生命,也是智能制造首先要解决的问题,在这个过程中,除了质量检验系统及设备,全程质量追溯非常重要:比如原料是否合格?操作机台、人员、经过的工序、生产时间是否可追溯?关键工艺参数是否可控?能否防止材料出错、流程出错?

2.建立生产效率与产品交付优势

不论任何时候,准时交付都是客户服务的基础,但智能工厂的目标不限于此。郭台铭说,一批订单,如果能比别人提前5天,客户会下单给你,比别人提前一周,客户愿意多付10%的人生。MES的目标之一就是要达成交付优势,比如交期的稳定性、缩短订单生产周期、交期预估,以及异常情况下的紧急措施,如客户订单变更、紧急插单、工单变更、补料加工等,这些将使企业脱离低级的“价格战”,走向战略价值合作伙伴。

3.建立资源整合与成本优势

成本永远是企业最关心的核心数字,成本管理“二线”“三环"。两线是指资源的高利用率与生产过程的低损耗率,”三环“是指计划、控制、改善。MES是“二线”“三环"的执行者,比如内部精益生产的水平?影响产能的原因是(设备故障,调度失误,集工待料)?工艺指标合理性?是否使设备OEE、材料利用率达到行业领先水平等等。

4.快速响应客户需求

作为加工型行业,包装印刷客户的要求其实并不太多,无非是交付周期、订单查询、紧急插单、工单更改、质量保障、质量追溯等等,说起来容易,但没有多少企业可以做到。

5.支持实时决策

实时决策是优化与针对异常快速响应的基础,通过MES软件,可以实时掌握各工作中心、产品中心、班组状态、设备状态、设备利用率、OEE产品品质等数据,能够通过大数据分析的方式,发现问题、预警问题、实时决策,通过分析实现各环节的改善。

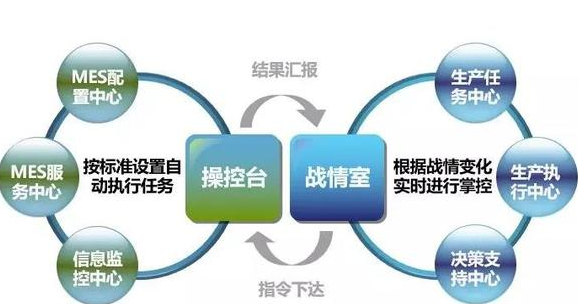

五、六大控制中心

MES操控台,包括满屏主画面(多页面单屏)、权限控制、界面定义(DFM)、用户登录(绑定机台、班组)、连接辅助设备(条码枪、读卡器、提示灯)、画面多样性(仪表)、标签打印等各项内容,可以归纳为六大控制中心。

1.MES配置中心

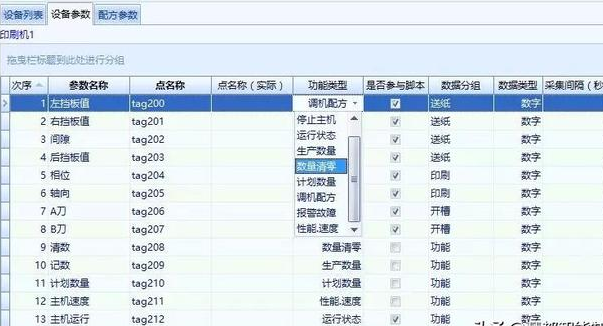

MES配置中心是基础资料、联网参数、设备列表、设备参数、配方参数、读取数据、下达命令的作业配置管理平台。

2.信息监控中心

实时监控设备、班组、人员、品质状况和工作中心动态监控、生产单动态监控等。

3.生产任务中心

根据生产任务、订单交期、机台负荷及其它实际情况,进行现场灵活调度。

4.生产执行中心

负责开始任务,读取设备参数(参数储存,防错报警),设备记数清零,生产日报(读取采集的设备数据:生产数量、停机时间、调机时间、平均速度、最高速度等)等。

5.MES服务中心

负责与组态服务通信;定时采集设备参数数据,用于监控(MES操控台)、分析(ERP)。

6.决策支持中心

通过大数据处理,提供报表查询,包括制令查询、机台生产现况查询、现场派工查询、报工历程查询、暂停记录查询、不良原因分析、OEE分析、生产日报、良率分析、统计报表、分析报表、图形化报表及穿透式数据查询等。

文章来源:信息化和软件服务网