现实应用场景:

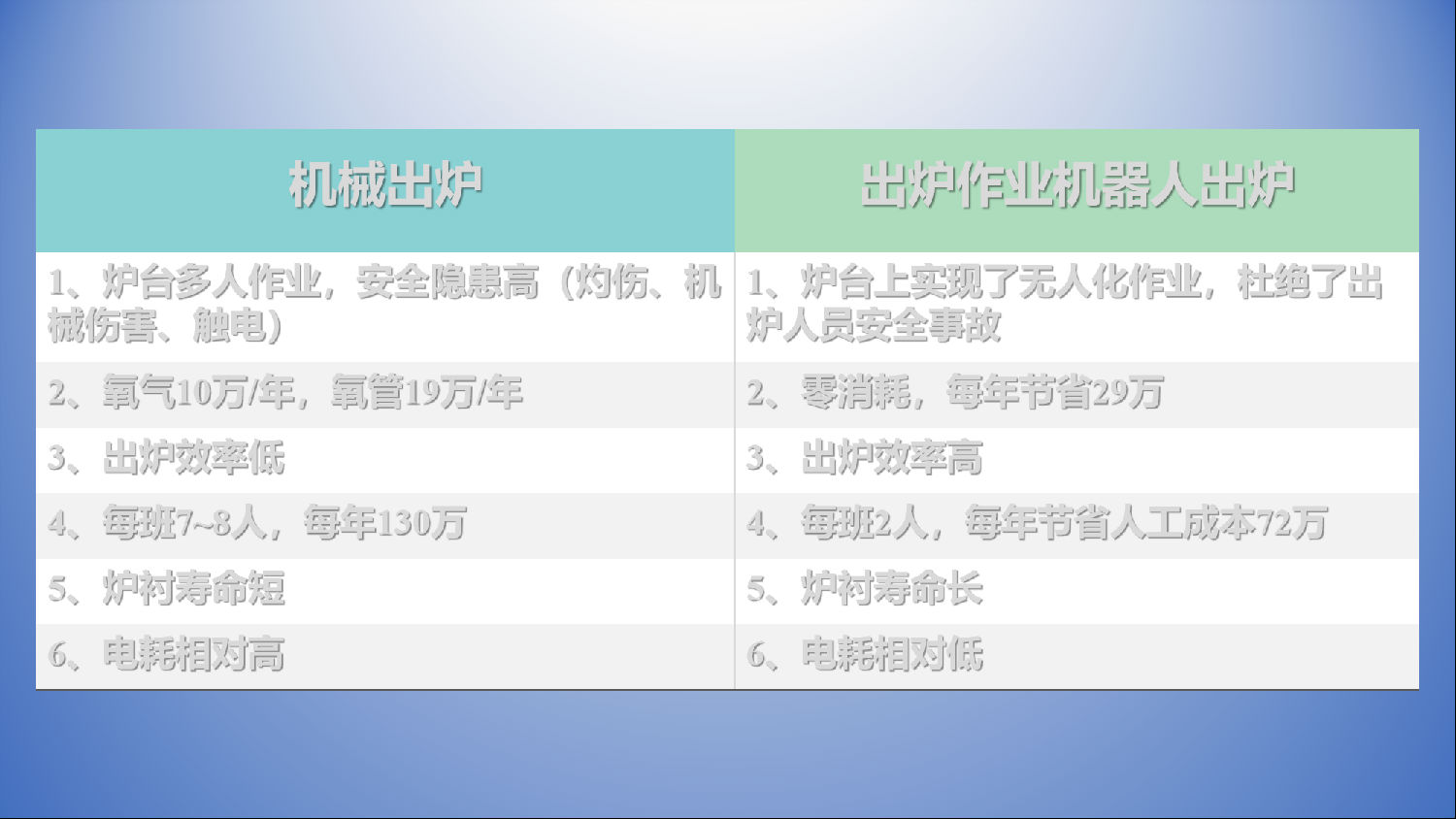

1.铁合金行业目前出炉作业采用机械设备方式出炉和人工辅助吹氧出炉,出炉工在炉前平台上作业,出炉作业时作业面人员比较集中,虽然降低了出炉工的劳动强度,但是没有达到减员增效的目的,且设备动作单一,工作效率低。

2.目前铁合金产品出炉时作业面人员多存在一定的安全风险,出炉过程没有相应的本质安全防护,作业面积大,过程飞溅的铁水易造成人员烫伤,安全管理环节多和危险源点多,安全管理难度和安全风险大。

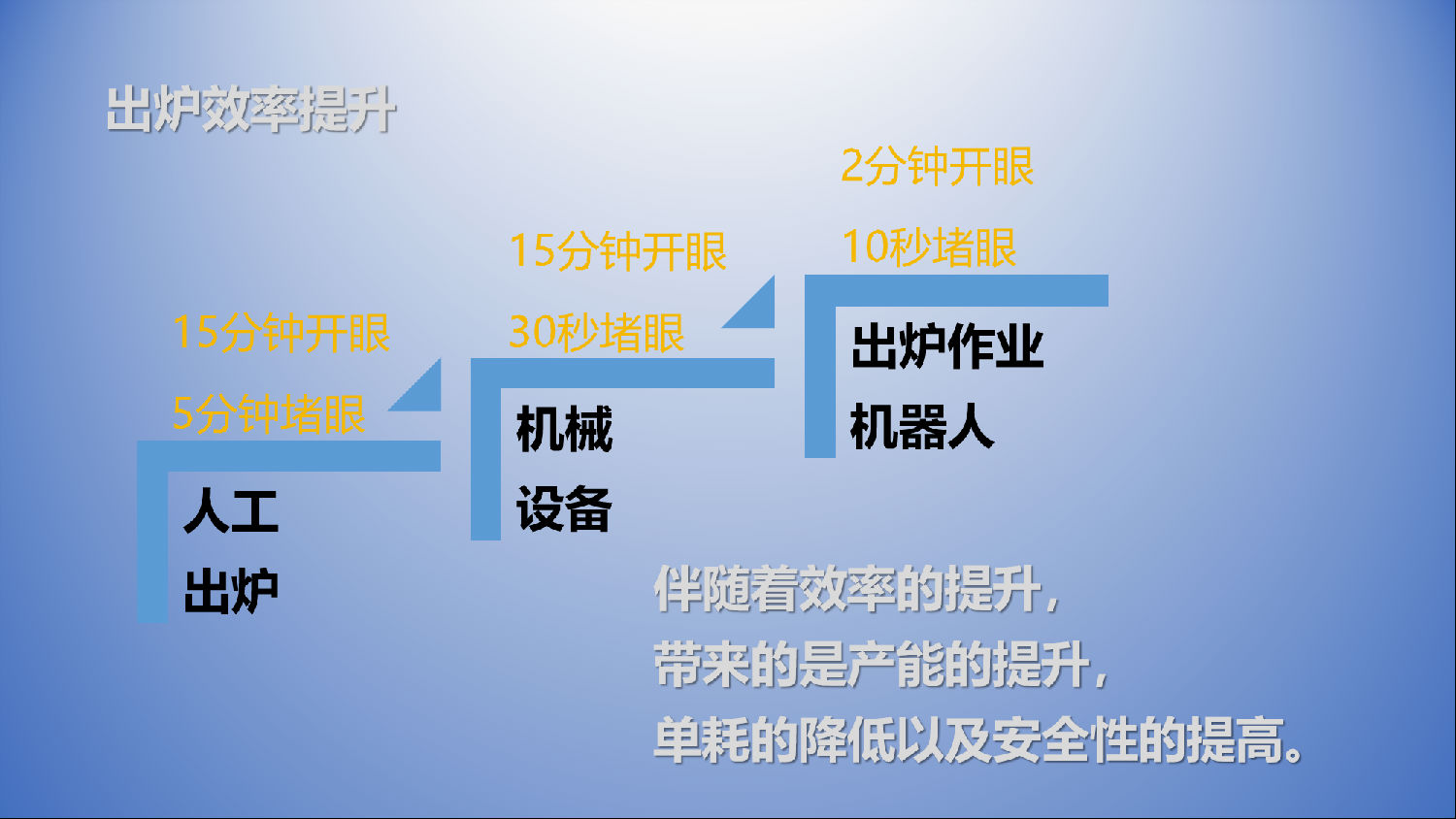

3.机械设备出炉功能单一、自动化程度低,只能手动控制完成堵眼,而且出炉效率低,遇到炉况不稳定时机械设备无法完成全部的出炉工作,需要多名人员辅助出炉,安全风险增加的同时生产效率大幅降低。

解决具体应用难题:

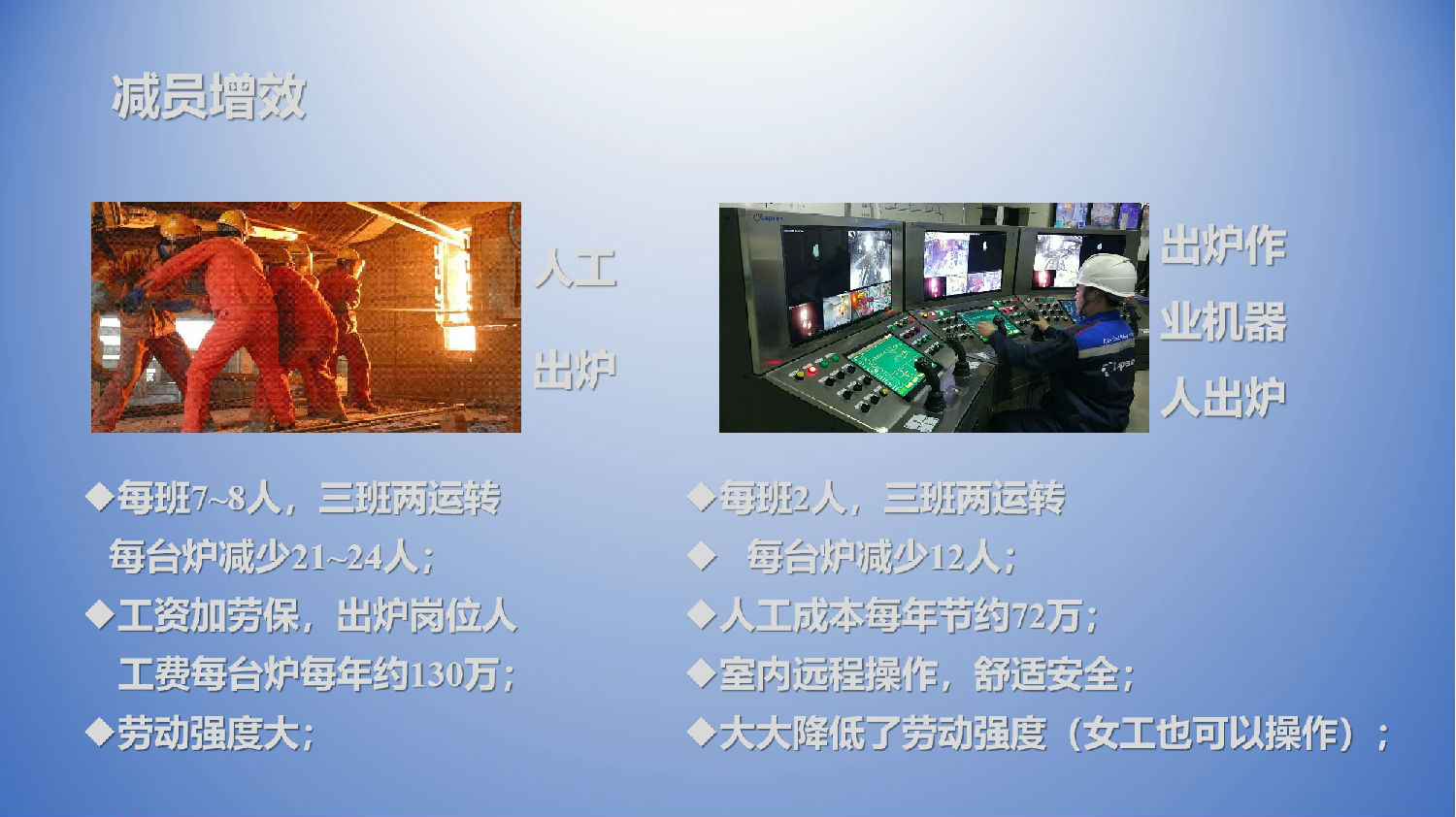

1.铁合金出炉作业机器人系统的实施,节约人力资源。三班二运转,每班作业人员为2人,每台炉有望减少12人以上人员,有利于新太铁合金优化劳动生产率指标。

2. 铁合金出炉作业机器人系统占地面积较小,操作人员大幅减少,危险源和安全管理环节安全风险显著降低。

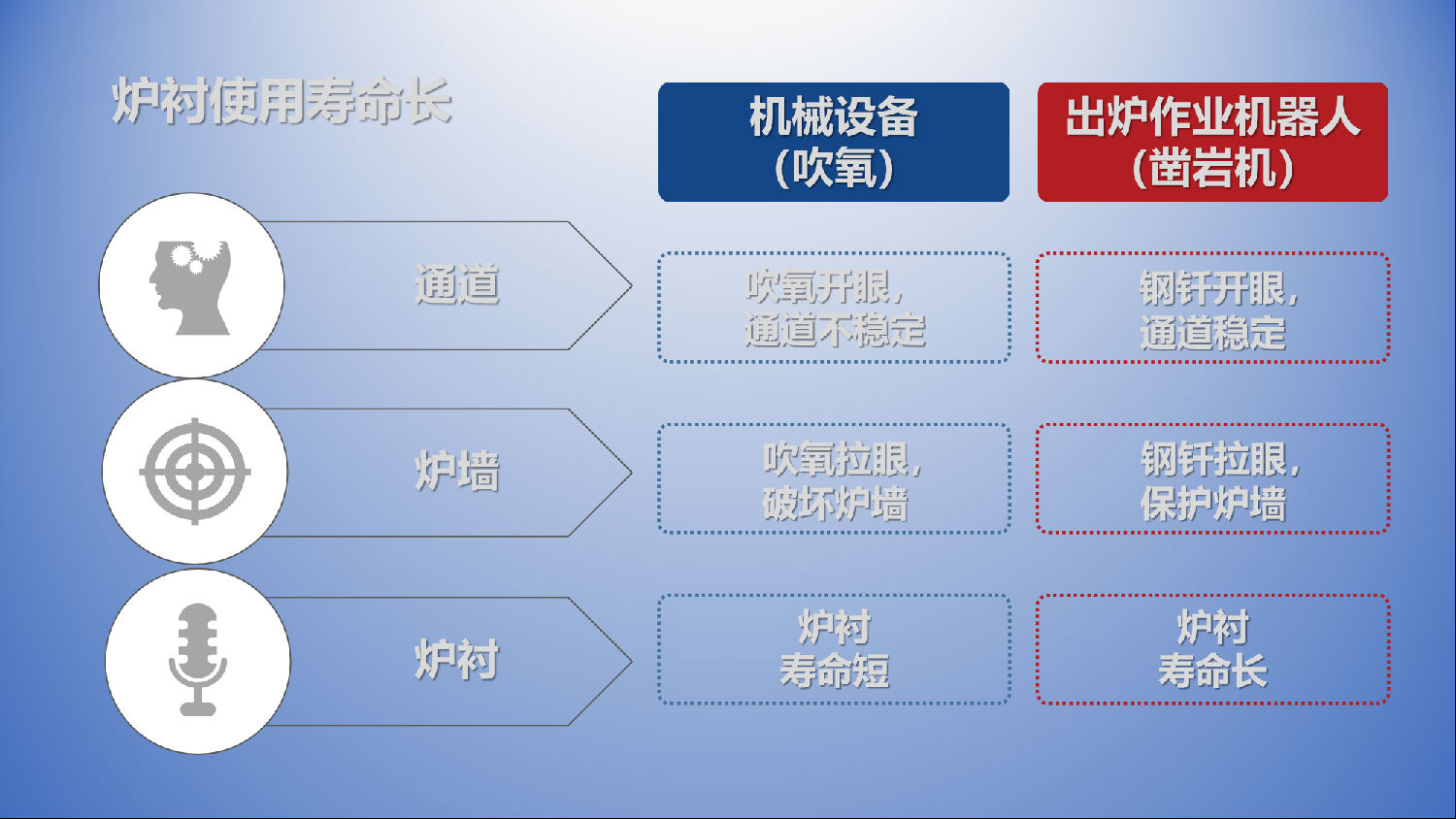

3. 铁合金炉出炉作业机器人系统自动化程度高。操作人员在中控室内通过人机交互平台远程可视化操控机器人可实现:开眼、自动取/放工具、自动带钎、堵眼、修眼和清炉舌等功能,该机器人系统将出炉作业人员从炉前环境温度高、劳动强度大、安全风险高的作业现状中解放出来,充分满足了矿热炉炉前作业的生产要求,作业效率明显提高。

采用该出炉作业机器人系统后,一名操作人员在远程控制室操作控制终端,控制出炉机器人完成矿热炉炉前作业的完整顺序操作。现场辅助人员1人,且现场辅助人员的所有操作,均在铬铁炉前作业的完成顺序操作时间之外完成。单台出炉岗位可以减少至2人,既保证安全生产又实现了减员增效。

项目实施核心预期目标:

1. 降低劳动强度,提高劳动生产率(提高出炉效率,增加冶炼时间,降低电耗)。

2. 减少炉前操作人员,降低伤亡事故。

3. 每吨产品电耗、机物料消耗等综合成本。

4. 延长炉衬使用寿命。

1.项目实施后可提高劳动生产率,降低工人劳动强度;该项目的推广能够有效降低铁合金行业智能化生产技术应用门槛,带动行业从传统出炉工艺流程逐渐向智能化生产转变,推动整个行业的普及应用,从而提高铁合金行业生产效率。

2. 项目实施后可推动创新人才培养,提高劳动人员综合素质及业务水平,能够整合优化社会资源,使社会资源的利用率最大化;

3.作业现场及周边环境将显著改观,符合国家提出的清洁文明生产和可持续发展的要求,对可持续发展、环境保护均有重要意义。

4.降低矿热炉行业生产的安全风险

自动出炉系统的运用代替现场传统机械出炉操作,改变了矿热炉行业的传统生产方式,杜绝了现场人员操作,使操作人员远离出炉现场,避免了出炉过程中的物料飞溅造成灼伤,解放了操作人员在高温和高粉尘环境中的高强度作业,避免了安全事故的发生。

5.实现铁合金行业的高度自动化

自动出炉系统的运用可以完成现场出炉的全部操作流程,带动铁合金行业从传统的机械出炉工艺流程逐渐转别为设备智能化化操作转变。高效的自动化控制和远程监控可以提高出炉工艺的安全系数和生产效率,对矿热炉生产工艺的智能化、自动化具有推动作用,完全颠覆了电石行业传统的人工出炉及机械出炉工艺,形成铁合金行业的新变革,加速铁合金生产行业的优胜劣汰。同时,自动出炉系统在使用过程中,有助于推动铁合金行业出炉工艺的改进,有助于推动矿热炉结构优化,实现更高的生产效率。

6.提高效率,降低成本,实现了企业的减员增效

自动出炉系统的运用代替了现场操作人员的主要操作,在实现自动化操作过程中,矿热炉出炉生产工艺更加稳定,矿热炉出炉效率明显提高。